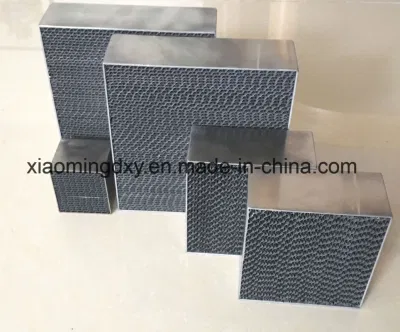

Cella 60X60 in allumina densa, substrato ceramico a nido d'ape 150X150X150mm per Rto, Rco

Descrizione

Informazioni basilari.

| Modello numero. | 032108 |

| Pacchetto di trasporto | Un bancale di legno |

| Specifica | Larghezza 50-200 mm, altezza 50-450 mm |

| Marchio | Kexing |

| Origine | Pingxiang, Jiangxi, Cina |

| Codice SA | 6909110000 |

| Capacità produttiva | 3.000.000 pezzi/anno |

Descrizione del prodotto

> Ceramica a nido d'ape

La tecnologia HTAC (High Temperature Air Combustion) rappresenta un enorme risparmio energetico e un'efficacia ambientale della nuova tecnologia di combustione ed è anche considerata un metodo di combustione affidabile e collaudato nel settore che consente la riduzione delle emissioni, il miglioramento del processo di combustione, l'appiattimento del campo termico e l'aumento del trasferimento di calore. in applicazioni ad alta intensità energetica.

Il materiale di recupero del calore in ceramica a nido d'ape è un componente chiave del bruciatore rigenerativo, ampiamente utilizzato in ferro e acciaio, macchinari, materiali da costruzione, prodotti petrolchimici, fusione di metalli non ferrosi e altre industrie, forni, forni ad aria calda, forni per trattamento termico, forni di cracking, cottura , forno fusorio, sia nel forno caldo, nelle caldaie a petrolio e gas, sia nei forni. La tecnica consiste nel realizzare due letti ceramici alternati endotermici esotermici mediante dispositivo di inversione. Le applicazioni più comuni includono: RTO (RCO), combustore per fusione di metalli, forni industriali per la fusione dei metalli, ecc. Rispetto ad altri materiali ceramici tradizionalmente utilizzati negli RTO. I vantaggi del monolite a nido d'ape includono una maggiore efficienza termica e una minore caduta di pressione attraverso il letto dello scambiatore di calore. L'aumento dell'efficienza termica e la minore caduta di pressione si traducono generalmente in una progettazione più piccola delle apparecchiature, in minori costi di capitale e minori costi operativi. La ceramica a nido d'ape costituisce un'alternativa più efficiente per i seguenti motivi: riduzione del carico della ventola per un significativo risparmio energetico (bassa caduta di pressione grazie ai canali diritti), volume inferiore, spessore della parete sottile, scambio termico più rapido. Peso più leggero, quindi è necessario meno supporto strutturale. Soprattutto, un'elevata superficie specifica significa un'elevata efficienza di conversione nei convertitori che occupano piccoli volumi. Tutti questi vantaggi, in particolare la superficie specifica più ampia, rendono la ceramica a nido d'ape il mezzo con le migliori prestazioni in tutti i settori.

> Monolito in ceramica a nido d'ape, substrato, mattoni deflettori, sfere e selle per l'accumulo di calore

Rispetto alla tecnologia di combustione tradizionale, il nostro sistema di combustione dell'aria ad alta temperatura (HTAC) ecologico e a risparmio energetico può ridurre l'assunzione di carburante tra il 20% e il 50%. Anche la produttività risulta migliorata poiché la minore combustione per ossidazione viene ridotta del 20% e le emissioni di NOx diminuiscono di oltre il 40%. Il rigeneratore ceramico a nido d'ape presenta i seguenti vantaggi: elevato scambio di calore per unità di volume, rapido trasferimento di calore, piccola resistenza al flusso d'aria, piccola profondità di penetrazione del calore ed elevata efficienza termica. Il nostro corindone di cromo elettrofuso viene sintetizzato a oltre 2000 °C, producendo rigeneratori ceramici a nido d'ape di alta qualità, mattoni deflettori e sfere di accumulo del calore. Ciò consente di ottenere i vantaggi di un'elevata refrattarietà sotto carico, resistenza alle scorie e agli urti e un rapido trasferimento di calore. Questi prodotti hanno anche una buona capacità anti-abrasione, un peso volumetrico elevato e una grande capacità termica. La nostra tecnologia affronta anche problemi comuni come il bloccaggio, la fusione, la formazione di scorie, le crepe o la spellatura, il che si traduce in una maggiore durata. Inoltre, la nostra combustione catalitica avviene tra il catalizzatore aggiunto e i composti CO e HC a 600°C, il che migliora ulteriormente il recupero del calore di scarto e riduce l'emissione di gas inquinato.

MaterialsbrAlumina CeramicsbrAlumina Ceramics is the most widely used advanced ceramic material. Owing to its highly strong ionic inter-atomic bonding, alumina offers good performance in terms of chemical and thermal stability, relatively good strength, thermal and electrical insulation characteristics at a reasonable price. With a range of purities and also the relatively low cost in raw material production it is possible to utilize alumina for wide ranging applications across a variety of different industries.brMullite Ceramics Alumina brMullite occurs very rarely in nature because it only forms at high temperature, low pressure conditions, so as an industrial mineral, mullite has to be supplied by synthetic alternatives. Mullite is a strong candidate material for advanced ceramics in industrial process for its favourable thermal and mechanica properties: low thermal expansion, low thermal conductivity, excellent creep resistance, suitable high temperature strength and outstanding stability under harsh chemical environments.brDense Alumina & Dense CordieritebrLow water absorbtion (0-5%)High density, High heat capacityLarge specific surface area, greater thermal efficiencyStrong anti-acid, anti-silicon, anti-salt. Low block rateSilicon Carbide CeramicsbrSilicon carbide is notable for its hardness, high melting-point and high thermal conductivity. It can retains its strength at temperature as high as 1400 °C and offers excellent wear resistance and thermal shock resistance. It has well-established and wide-spread industrial applications as catalyst supports and hot-gas or molten metal filters because of its low thermal-expansion coefficient and good thermal-shock resistance as well as excellent mechanical and chemical stability at elevated temperature environments.brCordierite CeramicsbrCordierite has a superior thermal shock resistance due to their intrinsic low coefficient of thermal expansion (CET), coupled with relatively high refractoriness and high chemical stability. Therefore, it is often used as high temperature industrial applications, such as: heat exchangers for gas turbine engines; honeycomb-shaped catalyst carriers in automobile exhaust system.brZirconia Oxide Ceramics CorundumbrCeramics Zirconia can be an ideal material of high-strength and high-toughness when proper compositions, such as: magnesium oxide (MgO), yttrium oxide, (Y2O3), or calcium oxide (CaO), are added to control an otherwise destructive phase transformation.The micro structural features of zirconia ceramics also make it an engineering material choice of wear and corrosion resistance, damage and degradation tolerance in a wide range of applications.brCorundum Ceramics br1, high purity: Al2O3> 99%, good chemical resistancebr2, temperature resistance, long-term use at 1600 °C, 1800 °C short-termbr3, thermal shock resistance and good resistance to crackbr4, slip casting, high density, high purity aluminabr>

Il nostro contatto

![[Qisong] Substrato metallico quadrato a nido d'ape per il sistema di purificazione industriale](/uploads/s/d9d577e2dcef453d8b6922c4cec2ee44.webp)

![[Qisong] Substrato monolitico metallico a nido d'ape per ricambi auto in Cina per convertitore catalitico](/uploads/s/9e057ff538af400eae4ea4d1475c380f.webp)

![[Qisong] Substrato metallico a nido d'ape per veicolo](/uploads/s/54d8cbce014f4bbcb51928ca6a7d68a8.webp)